Criar hora: 01/11/2019

Precisão é uma das características centrais que você espera de uma impressora 3D, particularmente impressoras SLA, conhecidas por seu alto grau de precisão. Se uma impressora SLA não puder reproduzir um modelo com precisão suficiente, ela falhou em sua tarefa principal. No entanto, alcançar um alto grau de precisão não é fácil, e há inúmeros pequenos fatores que podem ser somados para produzir uma peça que está muito distante do modelo original.

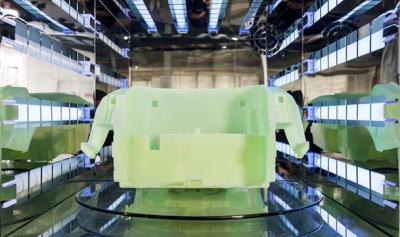

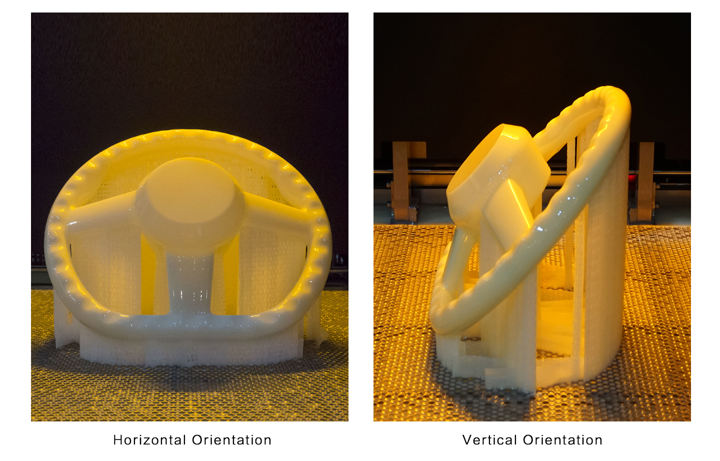

Um volante impresso pelo ProtoFab SLA600

Antes de começarmos, vamos rapidamente esclarecer exatamente o que queremos dizer com exatidão e distingui-lo do conceito relacionado de resolução. Na impressão 3D, a precisão descreve o quanto uma peça difere da forma pretendida. Isso pode ser uma média da discrepância total em toda a parte, ou o ponto em que a discrepância foi maior. Por exemplo, uma peça impressa pode ser escaneada e ter um desvio dimensional médio (discrepância física do modelo original) de 0,050 mm e um desvio máximo de 0,15 mm. Isso difere da resolução, que descreve o nível de detalhes que a impressora pode teoricamente produzir com base em sua especificação. A alta resolução nem sempre se traduz em alta precisão e os números podem ser enganosos. Não é incomum que máquinas de alta resolução produzam peças que são altamente imprecisas. É por isso que os fabricantes experientes valorizam a precisão muito mais do que a resolução, especialmente nos setores em que os detalhes são cruciais. Vamos dar uma olhada em dez das maiores causas de imprecisão na impressão 3D SLA.

Talvez o maior determinador de precisão seja o nível de controle mecânico que uma impressora possui. Isto se refere à precisão do movimento dos vários mecanismos, incluindo os espelhos, o galvanômetro e a plataforma de construção. Se qualquer uma delas não se mover em perfeita correspondência com a forma como o software requer, haverá discrepâncias. Do ponto de vista do usuário, não há muita coisa que possa ser feita sobre isso, a precisão do movimento vem da qualidade das peças e de como elas foram bem montadas. As impressoras desktop têm dificuldade em lidar com isso, já que não há nada como a qualidade das impressoras industriais de ponta. Impressoras industriais de baixo custo também costumam economizar custos usando componentes mais baratos. Ter componentes de baixa qualidade não significa apenas que o controle mecânico é comprometido desde o início, mas também diminuirá com o tempo conforme as peças se desgastam.

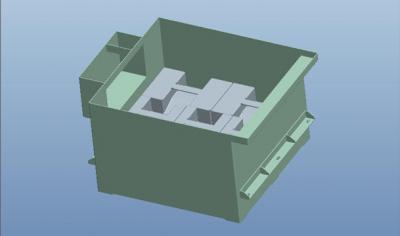

Quaisquer imprecisões nos componentes ou na montagem de uma impressora são repassadas para as peças impressas

A natureza específica da imprecisão depende de qual parte tem problemas. Por exemplo, os erros nos zaxis diferem na origem dos erros no eixo xy. Erros no eixo xy geralmente são causados por problemas com o espelho de varredura (que direciona o feixe para um ponto específico na camada). Esta parte é crítica para a precisão e os menores erros no movimento podem causar discrepâncias significativas. Precisão no eixo z depende principalmente do movimento da plataforma de compilação à medida que ela desce (ou sobe em modelos de desktop) camada por camada. O movimento da plataforma de construção é controlado por um parafuso longo que precisa girar a quantidade certa para fazer com que a plataforma se mova pela altura exata da camada, geralmente em torno de 0,1 mm. Problemas minuciosos na qualidade de construção deste parafuso serão repassados para a parte impressa, geralmente na forma de rugosidade da superfície. Também é crítico que a plataforma de construção permaneça completamente paralela em todos os momentos. Qualquer ligeira inclinação levará a imprecisões, às vezes na forma de efeito de asfalto em toda a peça.

Como o SLA usa termoplásticos de resina e não de metal fundido, o efeito de encolhimento e deformação do material é muito menos severo do que nas técnicas de impressão baseadas em filamentos. No entanto, isso não significa que o SLA não esteja isento de problemas de deformação. A impressão 3D baseada em resina geralmente sofre de certo grau de flacidez. Embora a resina seja curada pela exposição ao laser, ela não fica completamente curada nesse breve instante. O material só atingirá a força total quando for colocado em um forno de cura UV durante o pós-processamento. Isso não quer dizer que, antes do pós-processamento, o material seja fraco ou não-curado, ele não atende ao seu estado de carga máxima. Para áreas bem suportadas da peça, isso não é um problema, mas se houver seções longas, finas ou sem suporte, pode ocorrer alguma flacidez. Esta flacidez é geralmente microscópica, mas porque acontece uma camada de cada vez, o efeito pode ser cumulativo, resultando em discrepâncias dimensionais perceptíveis. Este efeito é afetado pela resina usada. Alguns materiais mais fortes não sofrerão com isso, mas materiais flexíveis são particularmente propensos ao assunto. É por isso que o material de suporte é tão importante no SLA e, se o software não colocar os suportes da maneira mais ideal, a precisão ficará seriamente comprometida.

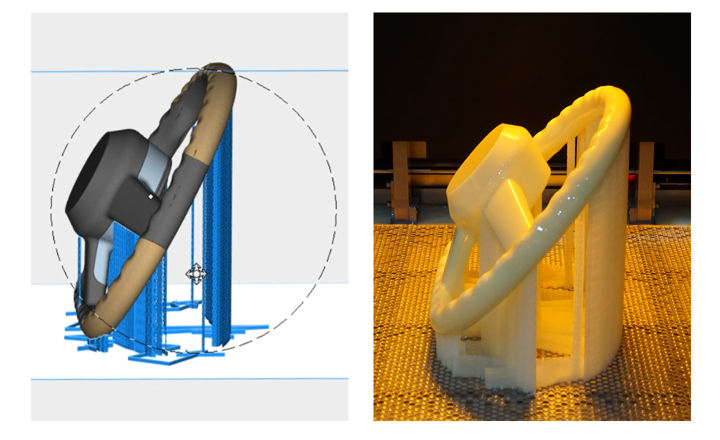

Os suportes geralmente são gerados em um ângulo de 45 ° para a peça

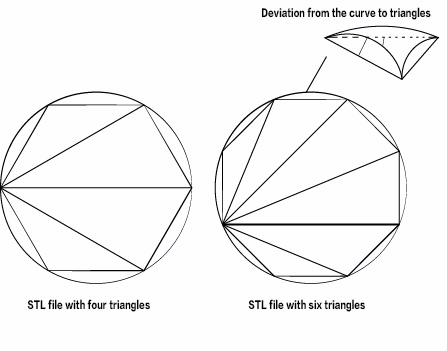

Mesmo que o controle mecânico de uma impressora fosse perfeito e perfeito, os materiais ainda não seriam produzidos 100% com precisão. Isso ocorre porque os aspectos práticos da modelagem CAD colocam alguns limites em quão detalhada uma peça pode ser. A modelagem STL usa um número finito de triângulos para criar a forma de uma peça. Este método apresenta poucos problemas ao recriar superfícies planas, mas qualquer tipo de curva é fisicamente impossível de representar perfeitamente. Um número muito grande de triângulos pontiagudos é usado para aproximar a curva da melhor maneira possível, mas no nível microscópico ela não é suave. Quanto mais triângulos forem usados, melhor será o detalhe, mas isso pode apresentar problemas quando se trata do tamanho dos arquivos e do tempo de processamento. A tecnologia e o software modernos lidam com essa questão muito melhor do que no passado, no início do poder de computação do SLA era uma limitação muito séria.

Quanto mais triângulos usados em um arquivo STL, mais superfícies curvas podem ser recriadas

Como discutido neste artigo, as impressoras desktop para impressoras industriais, a orientação de impressão é muito importante. Na maioria das máquinas SLA de desktop, a peça é impressa de cabeça para baixo, o que significa que a maior parte da peça fica suspensa durante o processo de criação. Isso pode ser combatido até certo ponto por material de suporte adicional, mas ainda haverá alguma queda do material devido à gravidade. No entanto, não é apenas a direção em que a peça é impressa é importante, a orientação da peça dentro da câmara de construção também é um fator a ser considerado. Primeiro de tudo, há a questão da superexposição para lidar. É quando a luz do laser brilha através da camada atual e também parcialmente cura parte da resina. Este efeito é significativamente pior quando é usado material transparente ou semitransparente. É também o caso de certas cores absorverem a luz UV melhor do que outras, de modo que peças que usam materiais azuis, verdes ou amarelos sofrerão menos, e outras cores, como vermelho ou cinza, sofrerão mais. Esta questão pode ser resolvida até certo ponto, posicionando a peça estrategicamente na câmara de construção em relação ao laser, para que o feixe não esteja brilhando em outro material não curado com tanta freqüência. Além da luz que brilha, há mais emissão de luz que se dobra ao redor da peça à medida que é impressa. Isso também pode fazer com que a luz UV alcance áreas que não deveriam e levar à superexposição. Calcular a melhor maneira de orientar uma peça para minimizar esse efeito é extremamente complexo, mas é algo que não pode ser ignorado se a precisão máxima for desejada.

A orientação afeta a precisão e a velocidade de impressão

Geralmente, considera-se que quanto mais fina a espessura da camada, melhor, as camadas finas proporcionam maior resolução. No entanto, além de um certo ponto, isso não é necessariamente o caso. Alguns estudos mostraram que para camadas menores que 0,1 mm, camadas mais finas podem levar a uma menor precisão. Isto é devido a vários fatores. Para a maioria das peças, ir abaixo de 0,1 mm não oferece nenhuma vantagem real em termos de detalhes e simplesmente aumenta o número de camadas. Mais camadas significa mais movimento mecânico, portanto, quaisquer discrepâncias no movimento serão amplificadas. As camadas mais finas também são ligeiramente mais propensas a deformar, e o tempo de construção mais longo significa que é mais longo antes que a peça possa ser totalmente curada em um forno UV. As imprecisões introduzidas por esses fatores são minúsculas, mas podem explicar por que usar um tamanho de camada de 0,05 mm às vezes produz uma parte menos precisa do que usar camadas de 0,1 mm. Dito isto, usar tamanhos de camada significativamente maiores que 0,1 mm certamente levará a uma peça menos precisa e causará uma escadaria visível.

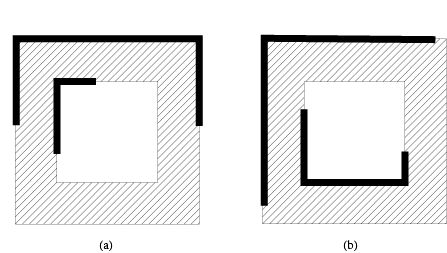

Como você poderia esperar, quanto mais estreito o feixe, maior o nível de detalhes. Um feixe largo resultará em tempos de impressão mais rápidos, mas com o custo de detalhes e precisão. No passado, a troca era simples, mas atualmente existem impressoras SLA (incluindo as oferecidas pelo ProtoFab) que suportam mais de um tamanho de feixe durante a mesma construção. Dois tamanhos de ponto podem ser configurados, um pequeno e um grande. O tamanho de ponto maior é usado para áreas onde o detalhe não é crítico, acelerando assim o processo, e o ponto pequeno é usado para áreas como cantos ou superfícies curvas. Desta forma, é possível obter o melhor dos dois mundos, pelo menos até certo ponto. Sem essa funcionalidade, alguma precisão inevitavelmente será sacrificada. E independentemente de o equipamento suportar ou não tamanhos de feixe variável, é extremamente importante selecionar o diâmetro de feixe apropriado para cada construção. Julgar o tamanho ideal do feixe com base nos requisitos da peça requer experiência e um profundo entendimento da tecnologia. Conseguir este parâmetro errado, sem dúvida, levará a uma perda de precisão.

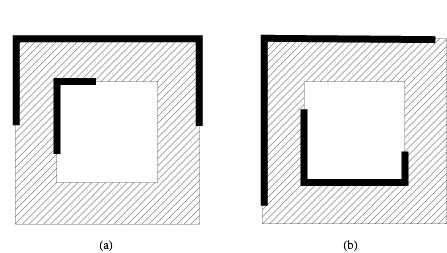

Na imagem A compensação de raio não é usada, enquanto na imagem B é

Na impressão 3D industrial, manter um ambiente controlado é da maior importância. Como mencionado acima, o empenamento e a queda são um problema na impressão de SLA e isso é exacerbado pelo calor e umidade. Qualquer flutuação nestes durante o processo de impressão afetará como a peça sai. A resina é extremamente sensível à temperatura e, para fins de impressão 3D, é importante que a viscosidade seja a mais baixa possível. Quanto maior a temperatura, menos viscosa a resina, por isso é importante manter a resina quente (e a uma temperatura constante). No entanto, não pode ser muito quente ou isso fará com que a peça fique muito mole e instável. O ponto ideal é geralmente em torno de 38 graus, e qualquer divergência disso afetará a forma da peça. Além disso, é essencial que a superfície da resina permaneça completamente plana em todos os momentos. Se houver vibrações ou mesmo o menor movimento do equipamento, a precisão será severamente afetada.

A superfície da resina deve permanecer completamente plana em todos os momentos

O tom de varredura refere-se à distância entre o centro de cada ponto de laser. O feixe não se move em movimento constante, mas sim em pontos específicos ao longo de um percurso em intervalos específicos. Geralmente há um grau de sobreposição entre cada um desses pontos, caso contrário, haveria grandes lacunas entre cada área curada. O tom de varredura determina o grau de sobreposição, e isso tem um efeito profundo na precisão e velocidade. Se a distância de varredura for pequena, haverá menos resina não curada ao longo das bordas e as superfícies serão muito mais suaves. Isso resultará, naturalmente, em tempos de impressão mais longos, pois cada digitalização levará mais tempo. Por outro lado, ter um espaçamento amplo de varredura será rápido, mas resultará em bordas ásperas que exigem muito lixamento.

Alterar o passo de varredura afetará a precisão, força e eficiência de construção

A velocidade de varredura é outro dos principais parâmetros que afetam a precisão. Como você pode saber, as velocidades de digitalização mais rápidas levam a uma precisão menor, mas aos tempos de impressão em jejum. No entanto, o efeito sobre a precisão geralmente só se torna severo quando são usadas velocidades de digitalização muito rápidas. Também não é necessariamente o caso em que as velocidades de digitalização mais lentas sempre levam a uma melhor precisão. Quando a velocidade de escaneamento é ajustada, pode ocorrer um excesso muito lento, uma vez que o feixe demora por muito tempo em cada ponto. Uma combinação de experiência e cálculo complexo é necessária para definir a velocidade de verificação apropriada para cada construção.

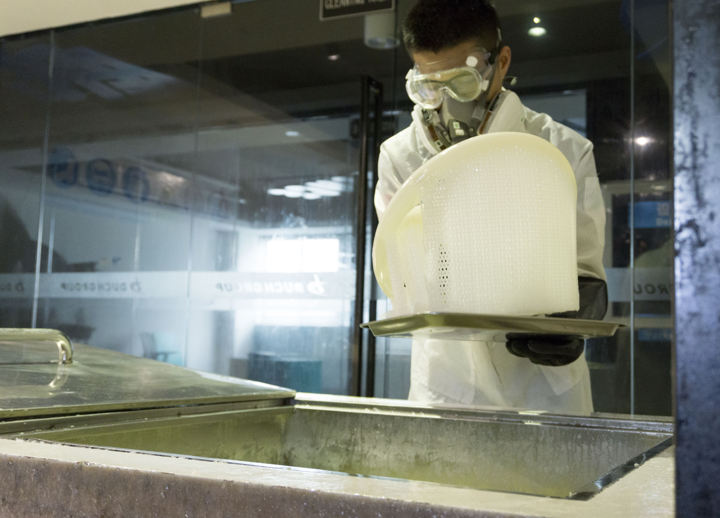

O pós-processamento geralmente requer muita experiência e habilidade

Depois que as peças são impressas, há uma série de procedimentos de pós-processamento necessários, incluindo a lavagem com álcool, a remoção do material de suporte e o lixamento. Essas tarefas geralmente são executadas manualmente e, portanto, introduzem o potencial de erro humano. Devido à natureza da impressão SLA, as peças recém-impressas geralmente terão um grau de inclinação ao longo das bordas (consulte os pontos 6 e 8). Portanto, é necessário polir e lixar as peças impressas do SLA e, às vezes, o nível de lixamento é bastante difícil. Em uma indústria onde as discrepâncias são medidas em mícrons, os humanos raspando a peça com lixa grossa inevitavelmente traz algum grau de imprevisibilidade e uma perda de precisão. A força exata usada é difícil de padronizar, assim como o período de tempo. Os calibradores são usados para medir a área a ser lixada, mas ainda é um processo bastante inexato, certamente quando comparado aos movimentos altamente controlados da própria impressora.

É melhor usar pessoal qualificado para lavagem de pash

Outro aspecto do pós-processamento que pode afetar a precisão é a remoção do material de suporte. Isso precisa ser tirado ou retirado manualmente usando ferramentas e geralmente há marcas deixadas para trás. Estes podem ser lixados, mas como discutido acima, isso por si só compromete a precisão. É melhor usar pessoal qualificado para esta etapa, pois é fácil arranhar ou danificar a peça com as ferramentas afiadas ou deixar marcas maiores do que o necessário. Para reduzir esses riscos, idealmente, o mínimo de material de suporte deve ser usado, garantindo a estabilidade da peça.